Saint-Gobain Abrasivos (Pamplona)

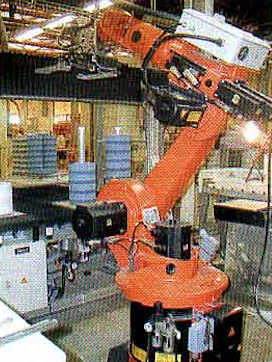

La unidad de Pamplona, especializada en la fabricación de abrasivos aglomerados, se constituye el 6 de julio de 1965. Sin embargo, la fábrica no empieza a ser operativa hasta dos años más tarde, en 1967, bajo el nombre de Norton S.A. En 1990, Saint-Gobain adquiere esta empresa que desde hace dos años se distingue por la utilización de robots para la fabricación de muelas abrasivas pequeñas. La implantación de los robots es todo un reto que se ha convertido en un verdadero éxito. Todo esto gracias a la competencia y dedicación del equipo técnico de Pamplona. En estrecha colaboración con los proveedores, se ha conseguido desarrollar un conjunto de soluciones de manipulación caracterizados por su gran flexibilidad, rápidos cambios de amarres y durabilidad.

La introducción de los robots en la industria implica varias ventajas:

- reducción de los tiempos de fabricación (aumentando en algunos casos la producción por puesto o disminuyendo costes en otros)

- eliminación de manipulaciones por operario, mejorando la ergonomía del proceso y capacidad casi ilimitada en las trayectorias a realizar dentro del radio de acción del robot.

Del mismo modo, la implantación de robots ha obligado a las empresas a la reconversión, con la consecuente formación y adaptación del personal, que ha pasado de manipular a supervisar una instalación automática.

En Pamplona se han adoptado tres tipos diferentes de robots: robots en prensas Komage de 50 toneladas, robots en célula de acabado de muelas con perfil y robots en célula de mecanizado de copas y platillos.

Operación manual y automática

La planta de Pamplona disponía de 2 prensas de llenado automático dedicadas al prensado de muelas con diámetros entre 20-60 mm, con un ciclo medio de 20 segundos. Por cuestiones de rentabilidad, se necesitaba poder trabajar tanto en manual como en automático. Por otra parte, era necesario que las pinzas de amarte del robot pudiesen manipular las muelas sin romperlas a pesar de su extrema fragilidad en estado verde. Finalmente, había que considerar la posibilidad de tener las 2 prensas trabajando a la vez con productos de diámetros diferentes.

La solución adoptada se basa en una pinza doble acoplada a la mano del robot, con un control de la presión de cierre de la pinza. Adicionalmente, se implementó un programa de gestión para permitir la transmisión de los datos del pedido al robot y prensas mediante lectura del código de barras.

Gracias a la robotización, se han logrado muchas mejoras: reducción del ciclo de prensado en un 25%, disminución de la mano de obra requerida (un solo operario para 2 prensas que trabajan simultáneamente con distintos productos) y control automático del peso de la muela.

Una célula alimentada 24 horas al día

Otro ambicioso proyecto consistía en la creación de una nueva célula de mecanizado de muelas con perfil. Estos productos están destinados a mercados técnicos de rectificaciones (aeroespacial, motores etc.). Para el mecanizado y control de estas muelas con diámetros entre 150-355 mm se definió una célula específica.

La alimentación de la célula se realiza asociando el código de barras del pedido al del palé sobre el que se van a colocar las muelas. Esta asociación se puede hacer en cualquier momento, lo que permite planificar y alimentar la célula para que trabaje durante la noche y fines de semana con un mínimo de atención sobre ella.

Una vez posicionado el palé, el robot coge la muela, controla las dimensiones iniciales y alimenta el centro de mecanizado. Se transmiten los programas de mecanizado e inspección a los respectivos centros y se realiza el acabado de la muela. Finalizada esta etapa, el robot lleva la muela al centro de inspección, se controla la muela y es transportada de nuevo por el robot hasta el camino de salida.

El resultado es una muela acabada e inspeccionada, lista para ser etiquetada, operación que realiza el operario que supervisa la célula. La gran variedad de dimensiones a realizar y el pequeño tamaño de cada pedido han añadido complejidad a la célula, a pesar de lo cual los resultados obtenidos son satisfactorios.

Pinzas de gran apertura y medidas láser

En Pamplona, se disponía de 2 máquinas con control numérico destinadas al mecanizado de muelas con formas de copas y platillos, siendo los ciclos de acabado de 1-2 minutos. El proyecto consistía en la sustitución de la carga manual de las 2 maquinas por un robot, de forma que el operario del puesto pudiese disponer del tiempo necesario para el etiquetado, control e inspección de las muelas mecanizadas.

La solución adoptada consiste en colocar entre las 2 máquinas un robot con pinzas de gran apertura que permiten el amarre de los distintos diámetros de muelas que pueden estar siendo mecanizadas simultáneamente. Además, la instalación de un sistema láser de medición permite conocer en todo momento el número de muelas disponibles en el almacén de carga, facilitando al robot su amarre.

La simplicidad del montaje ha permitido su rápida puesta en funcionamiento, y una mejora de un 25% en la productividad de la máquina.

Fuente: Saint-Gobain Abrasivos (Pamplona)